Los materiales duros como granito, piedra, vidrio, ladrillo, cemento, mampostería, cerámica o porcelanato exigen ciertas herramientas, técnicas y precauciones para realizar nuestro trabajo con éxito. Por ejemplo, ya hemos publicado algunas para el corte de vidrio, como así también para cortar porcelanato. Por otro lado, conocimos algunos modelos de máquinas para cortar cerámicos.

Sin embargo, cuando se trata de perforar agujeros en materiales diversos, la historia es diferente. Muchos hemos comprobado que hacer esta tarea sobre materiales blandos como la madera es muy sencillo. Simplemente colocamos una broca estándar de carburo en nuestro taladro, pulsamos el botón de arranque, aplicamos un poco de presión con el taladro y en cuestión de segundos tenemos el agujero listo. Pero si empleamos este mismo método en materiales duros, al cabo de esos pocos segundos comprobaremos con desazón que rompimos la broca, arruinamos la pieza de trabajo y, por ende, perdimos tiempo y dinero.

Por lo tanto, es evidente que el secreto para perforar agujeros en materiales duros pasa por otro tipo de broca. Aquí es precisamente donde las herramientas de corte diamantadas entran en juego.

Sierra copa diamantada

La práctica aconseja que para efectuar agujeros pequeños y/o en placas delgadas de materiales duros se usen brocas diamantadas a una velocidad inicial de 2500-5000 rpm. En cambio, cuando se trata de agujeros con un diámetro de 1/4 pulgada o mayor, y/o placas u objetos gruesos de materiales duros, la recomendación es el uso de sierras de copa diamantadas a una velocidad inicial de 600-900 rpm.

Hace un tiempo conocimos las sierras de copa en De Máquinas y Herramientas y presentamos detalles sobre su composición, diseño y usos. Ahora vamos a profundizar un poco más sobre la aplicación de las sierras de copa diamantadas para perforar agujeros en materiales duros.

Uso y vida útil de la sierra de copa

Las sierras de copa diamantadas son herramientas costosas que debemos cuidar con esmero. La vida útil de cualquier tipo de broca y sierra de copa se ve afectada por la dureza y abrasividad del material a perforar, el espesor del material, la velocidad de la broca o sierra, la cantidad de presión ejercida y el uso de lubricación adecuada.

La dureza y abrasividad del material pueden variar significativamente, incluso en materiales que tienen la misma apariencia. La velocidad, presión y cantidad de lubricación que usa cada usuario también varían significativamente.

Por lo tanto, es prácticamente imposible estimar la vida útil de una sierra de copa diamantada. Por ejemplo, en un vidrio estándar de 1/8″, este tipo de sierra puede efectuar entre 200 y 300 agujeros o más, dependiendo del vidrio en particular y de las técnicas de perforación aplicadas. En condiciones iguales de dureza y de técnicas empleadas, una sierra de copa para perforar un vidrio de 1/4″, dos veces más grueso que el anterior, nos será útil para 100-150 agujeros.

Sierra copa diamantada

Por su parte, la lubricación tiene un efecto crucial en una sierra diamantada, ya que si usamos un buen método de lubricación con agua podremos duplicar o incluso triplicar su vida útil, como veremos más adelante.

En los materiales extremadamente duros y abrasivos, como el granito o las baldosas de porcelanato, una sierra de copa diamantada puede producir entre 8 y 15 agujeros en material de 3/8″ de espesor. Sin embargo, la misma sierra puede realizar más de 20 agujeros, dependiendo del material específico, el espesor y las técnicas de perforación usadas. Generalmente y siempre teniendo en cuenta estos parámetros, a medida que disminuye la dureza del material las sierras de copa son capaces de perforar mayor cantidad de agujeros, por ejemplo, entre 40 y 60 en azulejos, entre 8 y 60 en porcelanato para paredes y más de 100 en baldosas de cerámica.

Estos ejemplos se basan en muchas pruebas en diferentes materiales usando los métodos y técnicas que veremos a continuación. Si, por el contrario, se emplean técnicas deficientes o inadecuadas, no sólo el rendimiento de la sierra disminuye notablemente, sino que nos quedaremos con una sierra «quemada» después de apenas uno o dos agujeros.

Veamos entonces qué debe hacerse para prolongar la vida útil de una sierra de copa diamantada y obtener así el mejor provecho de nuestro trabajo.

Lubricación de la sierra de copa

Siempre debemos usar mucha agua cuando cortamos con una sierra de copa diamantada. El agua mantiene la sierra fría y elimina el residuo o lodo generado. El punto de contacto entre la superficie de corte y la sierra debe estar siempre húmedo y el borde cortante de la sierra no debe recalentarse. Si notamos que dicho borde quema al tacto, es una indicación de una lubricación demasiado escasa, o posiblemente demasiada velocidad o presión. El agua reduce la acumulación de calor, protege la sierra y ayuda a evitar fracturas por calor en el material. Una lubricación mínima evita que la sierra se queme, pero las buenas técnicas de lubricación extienden la duración de la sierra por mucho más tiempo. También debemos tener en cuenta que los lubricantes basados en aceite no tienen buen desempeño en sierras diamantadas.

Técnica “de bombeo”

Al perforar agujeros con una sierra de copa diamantada, siempre debemos emplear un movimiento “de bombeo”. Esta técnica consiste en introducir suavemente la sierra en la superficie de corte o agujero, luego retirarla momentáneamente para permitir que el agua penetre en el corte, y finalmente volver a introducirla con suavidad para proseguir con el corte, repitiendo este proceso cada 15-20 segundos. El agua elimina el lodo generado y asegura que el punto de contacto entre la superficie cortada y la sierra permanezca lubricado. Sin la técnica de bombeo, el agua no alcanza el borde cortante de la sierra, aun cuando esta se encuentre bajo agua.

Demostración de corte con una sierra diamantada

Velocidad del taladro

Dado que todos los materiales varían en términos de dureza y abrasividad, no es posible determinar las velocidades exactas de perforación. Por lo tanto, la sugerencia es respetar la velocidad recomendada según el material, o ir aún más despacio si no estamos seguros de la dureza del material a cortar. Una mayor presión o velocidad de perforación pueden reducir ligeramente el tiempo de corte, pero también aumentará significativamente la fricción y calentará la sierra de copa. Esto reducirá considerablemente la vida útil de la sierra, presentando un mayor riesgo de fracturas por calor y rotura de material. Si una sierra muestra marcas de color amarillo, marrón, azul o negro alrededor del borde de corte, es una indicación de calor extremo, sugiriendo que la velocidad de perforación es demasiado alta o la presión aplicada en el taladro es excesiva.

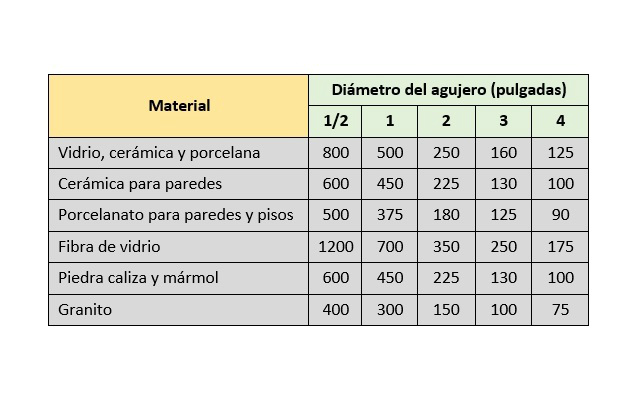

La figura de abajo detalla las velocidades del taladro (en rpm) recomendadas para algunos materiales duros según el diámetro del agujero a realizar.

Material / velocidad del taladro (en rpm)

Presión ejercida con el taladro

Cuando se usa una sierra de copa diamantada es muy importante que la presión de nuestra mano sobre el taladro sea apenas ligera o moderada, dejando principalmente que la sierra trabaje a su propia velocidad. Una mayor presión no acelera mayormente el corte, sino más bien aumenta considerablemente la fricción, recalentando la sierra o finalmente quemándola y arruinando la pieza de trabajo. Por otro lado, siempre debemos disminuir la presión a medida que nos acercamos a la parte posterior del material; esto reduce las esquirlas o la fractura de esa parte cuando la sierra atraviesa completamente el material.

Herramienta eléctrica a usar

Dado que la velocidad es un factor muy importante cuando se trata de manejar una sierra de copa diamantada, se recomienda usar un taladro de velocidad variable. Nunca debemos emplear un atornillador de impacto o un taladro percutor con este tipo de sierra, ya que de esa manera el borde de corte de la sierra quedará aplanado en forma de hongo (tal como queda un cincel tras el uso prolongado) o se partirá, arruinando completamente la herramienta de corte. Cuando usamos una sierra de 1/2” sin plantilla, es preferible usar un taladro de columna en lugar de un taladro manual.

En síntesis, la experiencia con un material específico nos permite determinar rápidamente la velocidad, presión y lubricación óptimas del taladro para obtener la velocidad de corte más adecuada con el menor efecto sobre la vida útil de la sierra de copa y el riesgo de arruinar la sierra o la pieza por calor o rotura. Sin embargo, para los novatos, lo más indicado es comenzar con una muy baja velocidad de perforación, muy baja presión y mucha lubricación. Este punto de partida minimiza los riesgos y nos brinda los mejores logros.

Kit de sierras copas

Brocas piloto

Como ya hemos visto, las brocas piloto son componentes usuales de las brocas huecas para metal o de las sierras de copa diseñadas para el uso en madera y otros materiales blandos. Las brocas piloto se montan en el centro de la sierra de copa y su finalidad es mantener esta correctamente centrada al iniciar un agujero, por lo que son especialmente convenientes cuando usamos sierras de copa con un taladro manual y no tan necesarias cuando se emplean taladros de columna, ya que en este caso la broca nunca “resbala” al comenzar a perforar la pieza, como sí ocurre con un taladro manual.

Sin embargo, las brocas piloto raramente se usan en sierras de copa diamantadas, porque existe una serie de inconvenientes no sólo de diseño, sino también con la perforación de materiales muy duros. Por empezar, una broca piloto diamantada agrega un costo adicional a las ya costosas sierras de copa diamantadas. Por otra parte, prolongan el tiempo de taladrado en materiales duros, generalmente se desgastan más rápido que la propia sierra de copa y muchas veces dificultan una correcta lubricación.

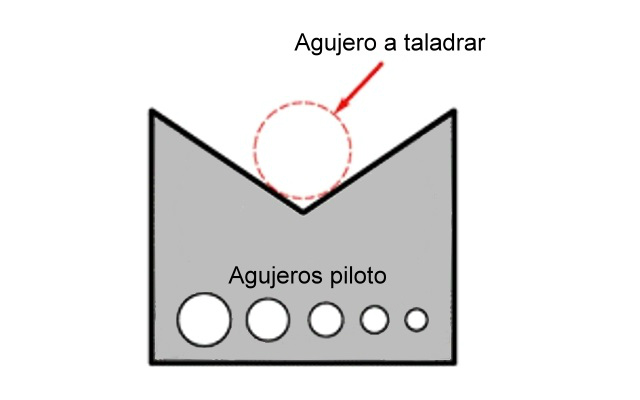

Por lo tanto, en las perforaciones de agujeros con sierras de copa diamantadas es común recurrir al uso de plantillas en reemplazo de una broca piloto diamantada.

¿Qué son las plantillas y cómo se usan?

Las plantillas son simplemente tableros pequeños de material blando, que podemos preparar nosotros mismos o bien adquirirlas de los fabricantes de sierras de copa. Las preparadas en casa pueden contener agujeros piloto de diferente diámetro realizados con nuestras sierras de copa convencionales, una “V” en un borde (que se adaptará a cualquier diámetro) o bien ambas cosas, como vemos en esta figura.

Plantillas de perforación

Generalmente las plantillas son de plástico o plexiglás de 1/8″, madera prensada de 1/8″ o incluso cartón. Si vamos a efectuar perforaciones repetitivas, una plantilla de plástico o plexiglás será la más indicada, ya que podemos usar lubricación por agua. Para usar la plantilla, simplemente la colocamos sobre la superficie del material a perforar, con la «V» (o el agujero piloto seleccionado) por encima del área del orificio que queremos perforar en el material. La plantilla mantendrá la sierra de copa perfectamente alineada a medida que comenzamos a perforar el agujero. Una vez se que creó la ranura en el material, podemos retirar la plantilla y seguir perforando hasta abrir completamente el agujero.

Muchos fabricantes no sólo disponen de plantillas, sino también de kits completos para sierras de copa, que incluyen un juego de sierras de varios diámetros, brocas piloto de carburo, una plantilla y hasta un líquido lubricante especialmente diseñado para la perforación en materiales duros.

Kit con plantilla

Lo que acabamos de ver nos proporciona más elementos para efectuar una correcta perforación de agujeros en materiales duros, como vidrio o porcelanato. Realizar un trabajo prolijo y al mismo tiempo cuidar de nuestra sierra de copa diamantada son requisitos esenciales para el éxito y, por ende, nos garantiza resultados satisfactorios.

Un Comentario

Hector

En caso de tener que efectuar agujeros en hormigon armado sabiendo que en la perforacion encontraremos hierro , cual es la sugerencia de como tratarlo