El proceso de soldadura por arco es uno de los más usados y abarca diversas técnicas. Una de esas técnicas es la soldadura por arco con electrodo metálico revestido (SMAW, por sus siglas en inglés), también conocida como soldadura por arco con electrodo recubierto, soldadura de varilla o soldadura manual de arco metálico.

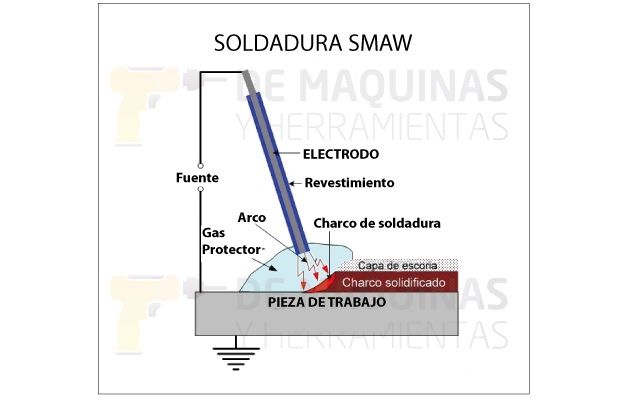

Se trata de una técnica en la cual el calor de soldadura es generado por un arco eléctrico entre la pieza de trabajo (metal base) y un electrodo metálico consumible (metal de aporte) recubierto con materiales químicos en una composición adecuada (fundente). Podemos visualizar el proceso en la siguiente figura:

Soldadura SMAW

Todos los elementos que participan en la soldadura SMAW cumplen una función importante. Veamos por qué:

El arco: el comienzo de todo proceso de soldadura por arco es precisamente la formación del arco. Una vez que este se establece, el metal de aporte y el fundente que lo recubre empiezan a consumirse. La fuerza del arco proporciona la acción de excavar el metal base para lograr la penetración deseada. Este proceso continúa a medida que la soldadura se ensancha y el electrodo avanza a lo largo de la pieza de trabajo.

El metal de aporte: al derretirse, forma gotas que se depositan sobre la pieza de trabajo dando lugar al charco de soldadura, que llena el espacio de soldadura y une las piezas en lo que se denomina una junta de soldadura.

El fundente: se derrite junto con el metal de aporte formando un gas y una capa de escoria, que protegen el arco y el charco de soldadura. El fundente limpia la superficie metálica, suministra algunos elementos de aleación a la soldadura, protege el metal fundido contra la oxidación y estabiliza el arco. La escoria se retira después de la solidificación.

Equipo de soldadura SMAW

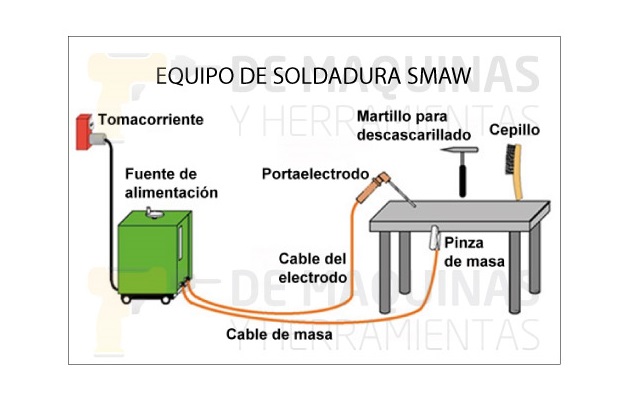

Conocido por su simplicidad y facilidad de uso, el equipo para efectuar soldaduras SMAW es el que se muestra en la figura de abajo.

Equipo de soldadura SMAW

Este equipo consta de:

Fuente de alimentación: dependiendo del tipo de electrodo y del tipo y la posición de la pieza de trabajo, la fuente puede ser de corriente continua o corriente alterna. Si es de corriente continua, y nuevamente en función del tipo de electrodo y la naturaleza de la soldadura que se desea obtener, la conexión del electrodo a la fuente se puede efectuar de dos maneras:

- Conexión al terminal negativo: en este caso se habla de un electrodo negativo o polaridad directa (DCEN, por sus siglas en inglés). Se utiliza cuando se desean lograr altas tasas de deposición y una baja penetración.

- Conexión al terminal positivo: en este caso de habla de un electrodo positivo o polaridad inversa (DCEP, por sus siglas en inglés). Se utiliza cuando se desea lograr una penetración profunda.

Portaelectrodo: se conecta al cable de soldadura y conduce la corriente de soldadura hasta el electrodo. El mango aislado se utiliza para guiar el electrodo sobre la junta de soldadura y alimentar electrodo en el charco a medida que se consume. Los portaelectrodos están disponibles en diversos tamaños y se clasifican según su capacidad para transportar la corriente.

Cable del electrodo y cable de masa: ambos son una parte importante del circuito de soldadura. Deben ser sumamente flexibles y tener un aislamiento resistente al calor. Las conexiones al portaelectrodo, la pinza de masa y los terminales de la fuente de alimentación deben estar soldadas o perfectamente efectuadas para garantizar una baja resistencia eléctrica. El área de la sección transversal de estos cables debe ser de tamaño suficiente para transportar la corriente de soldadura con un mínimo de caída de voltaje. Cuanto mayor sea la longitud del cable, mayor debe ser su diámetro, a fin de reducir la resistencia y la caída de voltaje.

Pinza de masa: se utiliza para conectar el cable de masa a la pieza de trabajo. Se puede conectar directamente a la pieza, a la mesa o al portapieza. Como parte del circuito de soldadura, la pinza de masa debe ser capaz de transportar la corriente de soldadura sin riesgo de sobrecalentamiento debido a la resistencia eléctrica.

Soldadora tecnología SMAW

Pasos para efectuar una soldadura SMAW

Una vez que hemos elegido el electrodo revestido a utilizar, que dependerá del tipo y espesor de la pieza de trabajo, así como de la posición de soldadura y las características de la soldadura que deseamos obtener, tenemos que limpiar perfectamente la pieza de trabajo mediante un cepillo de acero, eliminando las partículas de suciedad, grasa, pintura u óxido. Con la pieza limpia y las conexiones correctamente efectuadas, seguimos una serie de pasos, como los que se detallan a continuación.

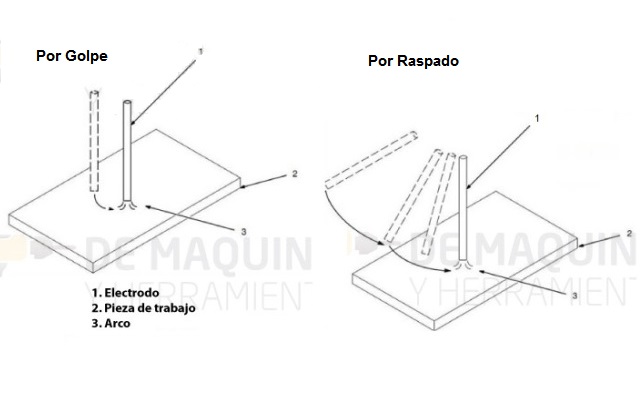

Paso 1. Cebado del arco: el primer paso para realizar una soldadura SMAW, es la operación de establecer o encender el arco, conocida como «cebado». El principio del cebado se basa en el choque de la punta del electrodo con el metal base o pieza de trabajo. Este choque se puede realizar de dos maneras, tal como muestra la figura:

- Por golpe: es decir, golpeando el metal y levantando el electrodo.

- Por raspado: deslizando el electrodo por el metal con una leve inclinación, como si se encendiera un fósforo.

Soldadura SMAW – Cebado del Arco

En ambos casos, el arco debe formarse y permanecer estable. Cuando se logra la estabilidad, ya está cebado y puede comenzarse con la soldadura.

Paso 2. Para trazar el cordón de soldadura, dirigimos el electrodo al punto de inicio de la soldadura, tratando de que la distancia entre el electrodo y la pieza sea constante y de aproximadamente el diámetro del electrodo. La elección entre cordones rectos u oscilantes dependerá de las exigencias del procedimiento y del tipo de cordón:

- Si la separación en la raíz no es muy grande, las primeras pasadas se efectúan generalmente con cordones rectos.

- Si la unión tiene excesiva separación de la raíz, las primeras pasadas deben depositarse dando, además del movimiento oscilante, un pequeño vaivén de avance y retroceso del electrodo, a fin de dar tiempo para que el charco de soldadura se solidifique, lo que evita la caída del material fundido.

Paso 3. La longitud del arco debe ser siempre lo más constante posible (entre 2 y 4 mm de longitud, dependiendo del espesor del electrodo) acercando uniformemente el electrodo, a medida que se va consumiento, hacia la pieza y a lo largo de la junta en la dirección de soldadura.

Paso 4. Si queremos reforzar la soldadura, debemos depositar varios cordones paralelos, separados entre sí por 8-10 mm, luego retirar la escoria y depositar una nueva pasada entre los cordones.

Paso 5. El avance del electrodo siempre debe ser uniforme, ya que de esto depende el buen aspecto y la calidad de la soldadura, así como la distribución uniforme del calor. Para obtener una buena soldadura es necesario que el arco esté sucesivamente en contacto a lo largo de la línea de soldadura, ya que si se desplaza de modo irregular o demasiado rápido se obtendrán partes porosas con penetración escasa o nula. La penetración depende también de la intensidad de la corriente empleada: si esta es baja, la pieza no se calienta lo suficiente; si es demasiado elevada, se forma un cráter excesivamente grande con riesgo de quemar o perforar la pieza.

Soldadora tecnología SMAW

Paso 6. Cuando terminamos de soldar o tenemos que reemplazar el electrodo consumido, nunca debemos interrumpir el arco de manera brusca, ya que se podrían producir defectos en la soldadura. Existen varias maneras de interrumpir correctamente el arco:

- Acortar el arco de forma rápida y luego desplazar el electrodo lateralmente fuera del cráter. Esta técnica se emplea cuando se va a reemplazar el electrodo ya consumido para continuar la soldadura desde el cráter.

- Detener el movimiento de avance del electrodo, permitir el llenado del cráter y luego retirar el electrodo.

- Dar al electrodo una inclinación contraria a la que llevaba y retroceder unos 10-12 mm, sobre el mismo cordón, antes de interrumpir el arco; de esta forma se rellena el cráter.

Paso 7. Cuando reemplazamos el electrodo debemos observar siempre los siguientes pasos:

- Interrupción del arco.

- Descascarillado o remoción de la escoria con un martillo apropiado.

- Limpieza con cepillo de acero para permitir la correcta deposición del próximo cordón de soldadura.

- Reemplazo del electrodo.

- Nueva operación de cebado del arco… y así sucesivamente.

Paso 8. De hecho, durante la soldadura debemos tomar medidas de protección personal, tales como:

- Usar indumentaria y calzado adecuados: guantes, botas, delantales y polainas.

- Cuidar los ojos y la cara de la radiación del arco mediante el uso de gafas y caretas para soldar.

- Prevenir descargas eléctricas: asegurarse de trabajar sobre superficies secas y de que tanto el equipo como la aislación funcionen correctamente y las conexiones estén perfectamente realizadas.

Aplicaciones y utilidades de la soldadura SMAW

Por razones de mayor productividad, calidad y rentabilidad, el proceso SMAW se ha ido reemplazando gradualmente. Sin embargo, la capacidad del proceso SMAW para lograr soldaduras en zonas de acceso restringido significa que todavía encuentra un uso considerable en ciertas situaciones y aplicaciones.

Soldadora tecnología SMAW

La construcción pesada, tal como en la industria naval, y la sodadura «en campo» se basan en gran medida en el proceso SMAW. Y aunque dicho proceso encuentra una amplia aplicación para soldar prácticamente todos los aceros y muchas de las aleaciones no ferrosas, se utiliza principalmente para unir aceros, tales como aceros suaves de bajo carbono, aceros de baja aleación, aceros de alta resistencia, aceros templados y revenidos, aceros de alta aleación, aceros inoxidables y diversas fundiciones. El proceso SMAW también se utiliza para unir el níquel y sus aleaciones y, en menor grado, el cobre y sus aleaciones, aunque rara vez se utiliza para soldar aluminio.

Ventajas

- Equipo simple, portátil y de bajo costo.

- Aplicable a una amplia variedad de metales, posiciones de soldadura y electrodos.

- Posee tasas de deposición del metal relativamente altas.

- Adecuada para aplicaciones en exteriores.

Desventajas:

- El proceso es discontinuo debido a la longitud limitada de los electrodos.

- Por tratarse de una soldadura manual, requiere gran pericia por parte del soldador.

- La soldadura puede contener inclusiones de escoria.

- Los humos dificultan el control del proceso.

24 Comentarios

sergio

que es soldadura de autogena cual es la diferencia con migmag tig argon y smaw donde puedo hacer un curso de ssoldadura

pedro merida

HOLA MI NOMBRE ES PEDRO DESEARIA PASAR CURSO DE SOLDADURA EXOTERMICA VIVO EN COCHABAMBA TELf.77486853 4024406

carlos bauz

-Autógena: no necesita de metal de Aporte, no se puede establecer diferencias porque hace parte de las variables de cada proceso de soldadura.

Ejemplo: lo que se le denomina autógena en el argot de los latoneros en el proceso de soldadura manual OFC( OXIACETILENICA ) se usa oxigeno y un gas combustible como lo es el acetileno y para lo cual se puede realizar la soldadura con o sin aporte, teniendo en cuenta lo comentado lo podemos relacionar con el proceso de soldadura tig»argon»(GTAW) este proceso es muy parecido al OFC en cuanto a su principio con la diferencia de que el charco de fusión se realiza con fuente de corriente.

MIG/MAG : es un proceso de soldadura que esta entre los semiautomáticos porque la gran mayoría de las variables como la antorcha, la corriente, la velocidad del hilo, etc son gestionadas por el equipo para soldadura excepto el avance del cordón de soldadura

Aleaxandro

Muy interesante articulo en donde puedo apreciar un ejemplo práctico del tema de soldadura en el curso de resistencia de materiales, muy didáctico ejemplo..gracias.

pedro m

hola mis parceros los q esten interesados en los cursos,, en todo colombia existe el servicio de aprendisaje SENA yo comense como aprendiz y ya estoy en el 4 to curso complenmentario de soldadura es gratis y si le pone empeño aprendes muy rapido practicamente soy soldador y cualquiera lo puede acer todo depende de las ganas q le ponga ..

juan

Muy buena la explicacion. Significa entonces que comprando el elctrodo adecuado, se puede soldar acero inoxidable con la SOLDADORA ELECTRICA COMUN, que se utiliza para hierro?. Espero urgente la respuesta. GRACIAS

Felix

Exelente y didactica explicacion , con esto es una muy buena base para iniciar soldadura como hobbista, ahora mi pregunta es como escojo una maquina de soldar casera, ya que el mercado ha sido invadido de productos chinos? lo bueno es que son economicos ya que de marca (lincoln) son caros.

jose alejandro carrasco

BUENISIMO el video sobre tecnicas de soldaduras

julio castillo

esta excelente la información no pude ver el video por estar en mi trabajo restringuido , las ilustraciones excelentes

Pingback: limpiar zapatos

pedro rozo

muy pero muy bueno porque se ilustra la forma de soldar y los posibles errores que tenemos los aprendices grasias

simon holguin

segun lo leido y mi experiencia pienso que la soldadura smw es mejor me da mas confiansa

Luis

Hola,me gustaría saber sobre soldadoras inverter y que me aconsejen cual comprar

Gracias

jairo

les bastante educativo esta informacion pero me surge una pregunta cuando el equipo de soldadura tiene un convertidor vs al convencional como debe aplicarse ya que la relacion es distinta

fernely barrios garcia

la soldadura es un proceso muy bonito para la construcción y reparación de productos metálicos.

elber perez arrieta

muy buenas estas guias de la soldadura se pueden entender muchas cosas y aprender mucho sobre los materiales y sobre todo sobre el manejo del electrodo

elber perez arrieta

estos metodos que se muestran son muy importantes dejan muchos conocimientos sobre la soldadura esto ayuda a que tengas una mejor teoria y te mantengas bien informado

mauricio

puedo aplicar soldadura smaw sobre un cordón de soldadura TIG

daniel

buenas estimados, si es posible hacer este tipo de soldadura, denominado proceso combinado, por lo general se realiza la primera y segunda en Tig (raiz y resfuerzo de raiz) para lueo terminar con proceso smaw.

Pingback: Procesos de Soldadura | De Máquinas y Herramientas

juan acevedo

muy bueno el video y todo en general…

daniel

MUY BUENO TODO EL CONTENIDO EN GENERAL!

demaquinasyherramientas

Gracias Daniel, un gusto!

Pingback: Colores en el electrodo | De Máquinas y Herramientas

jeison gallego

me gustaria aprender todos los tipos de soldadura asi como ustedes

Pingback: Tecnologia IGBT en Máquinas de soldar. – Welding From Perú

Pingback: Qué son los DIN en máscaras | De Máquinas y Herramientas

Pingback: ¿Qué es la eficiencia en deposición de soldadura? | De Máquinas y Herramientas

Pingback: ¿Qué es una soldadora sinérgica y para qué sirve? | De Máquinas y Herramientas

fresadoras segunda mano

Me ha encantado vuestro articulo y me ha sabido a poco pero ya sabeis lo que dice el dicho «si lo bueno es breve es dos veces bueno». Me gustara volver a leeros de nuevo.

Saludos

demaquinasyherramientas6

Gracias x leernos! Hay muchos artículos para leer, más de 700! Ojalá los leas, cada vez habrá más! 😉 Abrazo!